Corte e dobra a laser são processos de fabricação utilizados na indústria para criar peças precisas e complexas. O corte a laser permite cortar materiais com alta precisão, resultando em bordas limpas e sem rebarbas. Já a dobra a laser permite dobrar chapas metálicas de forma precisa, formando ângulos e formas específicas. Esses processos são amplamente utilizados na fabricação de peças para a indústria automotiva, eletrônica e de construção, proporcionando alta produtividade e qualidade. A tecnologia a laser é vantajosa por permitir o corte e dobra de materiais diversos, como aço inoxidável, alumínio e plástico, sem deformações térmicas, além de ser um processo rápido e eficiente.

O que é corte e dobra a laser?

O corte e dobra a laser é um processo de fabricação utilizado para moldar e transformar materiais metálicos por meio do uso de um feixe de laser de alta precisão. Essa técnica permite realizar cortes complexos e detalhados, além de dobras precisas em chapas metálicas, proporcionando resultados de alta qualidade e acabamento impecável.

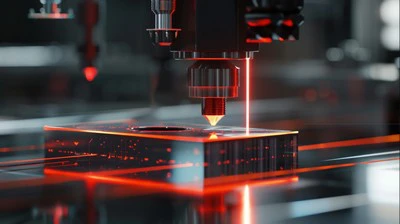

No processo de corte a laser, um feixe de laser é direcionado para a superfície do material a ser cortado, gerando um calor intenso que funde ou vaporiza o material. O movimento controlado do feixe de laser permite a criação de cortes de alta precisão, mesmo em formatos complexos. Após o corte, é possível realizar a dobra das chapas metálicas, utilizando prensas para obter ângulos e formas desejadas.

O corte e dobra a laser é amplamente utilizado em diversos setores industriais, como fabricação de peças automotivas, indústria de móveis, construção civil, fabricação de eletrodomésticos, entre outros. Essa técnica proporciona vantagens significativas em relação a métodos tradicionais de corte e dobra, como maior precisão, velocidade de produção, redução de desperdício de material e flexibilidade de design.

Como funciona o corte e dobra a laser?

O processo de corte e dobra a laser baseia-se no princípio da concentração de energia em um feixe de laser altamente focalizado. O laser pode ser de CO2 ou de fibra óptica, sendo escolhido de acordo com o tipo de material a ser trabalhado.

No corte a laser, o feixe de laser é emitido por meio de um dispositivo chamado de cabeça de corte, que é movimentado por um sistema de controle computadorizado. O feixe de laser atinge a superfície do material e a energia térmica gerada funde ou vaporiza o material, criando uma fenda no processo. O movimento preciso da cabeça de corte permite a criação de cortes de alta precisão em materiais metálicos com espessuras variadas.

Já no processo de dobra a laser, após o material ser cortado, as chapas metálicas são posicionadas em uma prensa controlada, que realiza a dobra de acordo com o ângulo desejado. A prensa exerce uma pressão sobre a chapa, dobrando-a no ponto especificado. A dobra a laser proporciona maior precisão e repetibilidade em relação a outros métodos de dobra, garantindo peças com encaixes perfeitos e ângulos precisos.

Quais os principais tipos de corte e dobra a laser?

O corte e dobra a laser possui diferentes variações e técnicas, que podem ser utilizadas de acordo com as necessidades específicas do projeto. Alguns dos principais tipos de corte e dobra a laser são:

- Corte a laser de CO2: Este tipo de corte a laser é adequado para materiais não metálicos, como acrílicos, madeira, tecidos, entre outros. O laser de CO2 tem uma maior absorção em materiais não metálicos, proporcionando cortes precisos e de alta qualidade.

- Corte a laser de fibra: Indicado para materiais metálicos, como aço carbono, alumínio e aço inoxidável. O laser de fibra tem alta absorção em materiais metálicos, permitindo cortes de alta velocidade e qualidade.

- Dobra a laser: A dobra a laser é realizada em chapas metálicas previamente cortadas, utilizando uma prensa controlada. Essa técnica permite a criação de dobras precisas e complexas, garantindo peças com encaixes perfeitos e ângulos exatos.

Quais as vantagens do corte e dobra a laser?

O corte e dobra a laser oferece diversas vantagens em relação a métodos tradicionais de corte e dobra de materiais metálicos. Algumas das principais vantagens são:

- Precisão: O corte e dobra a laser permite a criação de peças com alta precisão, com cortes detalhados e dobras exatas. Isso garante encaixes perfeitos e elimina a necessidade de retrabalho.

- Velocidade: O processo de corte e dobra a laser é rápido e eficiente, permitindo a produção de peças em um curto período de tempo. Isso contribui para agilizar o processo produtivo e atender prazos mais apertados.

- Economia de material: O corte a laser minimiza o desperdício de material, pois possibilita cortes precisos que aproveitam ao máximo a chapa metálica. Além disso, a dobra a laser garante o aproveitamento total do material, sem perdas durante o processo de dobra.

- Flexibilidade de design: O corte a laser permite a criação de formas complexas e detalhes finos, possibilitando a produção de peças com designs inovadores e personalizados. Isso proporciona maior liberdade criativa e diferenciação no mercado.

Quais as aplicações do corte e dobra a laser?

O corte e dobra a laser é amplamente utilizado em diversos setores da indústria, devido às suas vantagens e resultados de alta qualidade. Alguns exemplos de aplicações do corte e dobra a laser são:

- Fabricação de peças automotivas: O corte e dobra a laser é utilizado na produção de peças automotivas, como painéis, chassis, suportes, entre outros.

- Indústria de móveis: Na indústria de móveis, o corte e dobra a laser é utilizado na fabricação de estruturas metálicas, charriots, suportes e detalhes decorativos.

- Construção civil: O corte e dobra a laser é aplicado na fabricação de estruturas metálicas para construção civil, como vigas, perfis, pilares, entre outros.

- Fabricação de eletrodomésticos: Na fabricação de eletrodomésticos, o corte e dobra a laser é utilizado para a produção de chapas metálicas, painéis de controle e componentes.

- Indústria de embalagens: O corte e dobra a laser é empregado na produção de embalagens metálicas, como caixas, bandejas e suportes.

O corte e dobra a laser tem uma ampla gama de aplicações, sendo uma técnica versátil e fundamental na indústria moderna.